Automatizálás lépésről-lépésre

A Toyota automatizált megoldása az elrakást szolgáló műveletekhez

Röviden:

Folyamat: Az elrakásra szolgáló területen többnyire a befelé jövő raklapokat terelik át a tárolóhelyre, amely gyakran polcrendszer, de az is előfordul, hogy a raklapokat átmenetileg egyszerűen csak egymásra helyezik a padlón.

Járművek:

Automatizált alacsony emelők (Toyota Autopilot LAE)

Automatizált rakatoló targoncák (Toyota Autopilot SAE)

Automatizált ellensúlyos targoncák (Toyota Autopilot OAE)

Automatizált tolóoszlopos targoncák (Toyota Autopilot RAE)

Navigáció: Prizmás vagy természetes navigáció

Szoftver: T-ONE automatizálási szoftver

Utasítás kiadása: WMS, tablet, I/O

Integráció: WMS, PLC, konvejor, robotcellák, ajtók, tűzjelző stb.

Akkumulátor: Ólomsavas vagy lítium-ion, automatikus töltéssel

Kiegészítők: Vonalkód-leolvasás, formátum-ellenőrzés

A bejövő áruk automatikus elszállítása a Toyota svédországi gyárában

“A Toyota kaizen filozófiája alapján a cél a tökéletesség folyamatos, kisebb léptékű fejlesztésekkel való elérése, nem pedig már kezdetben gyökeresen megváltoztatni mindent.”

Mikael Egonsson, TPS-koordinátor a TMHMS-nél

Bejövő áruk kezelése

A bejövő árukat általában a padlón kialakított folyosók mentén, ún. mély rakatokban helyezik el. Az átmeneti tárolóhelyeket a tehergépkocsik vezetői vagy a beálló személyzete tölti fel. Innen a Toyota Autopilot AGV-járműve a bejövő árukat átszállítja a tárolóhelyre, amely általában a padlón kialakított átmeneti tároló vagy valamilyen polcrendszer.

Az elszállítási folyamatokban egynél több jármű gondoskodik a szállításról, hogy az adott feladatra legalkalmasabbat lehessen használni Automatizált alacsony emelő a szállításhoz és tolóoszlopos targonca a tároláshoz – így biztosan az adott feladatnak megfelelő eszközt használja.

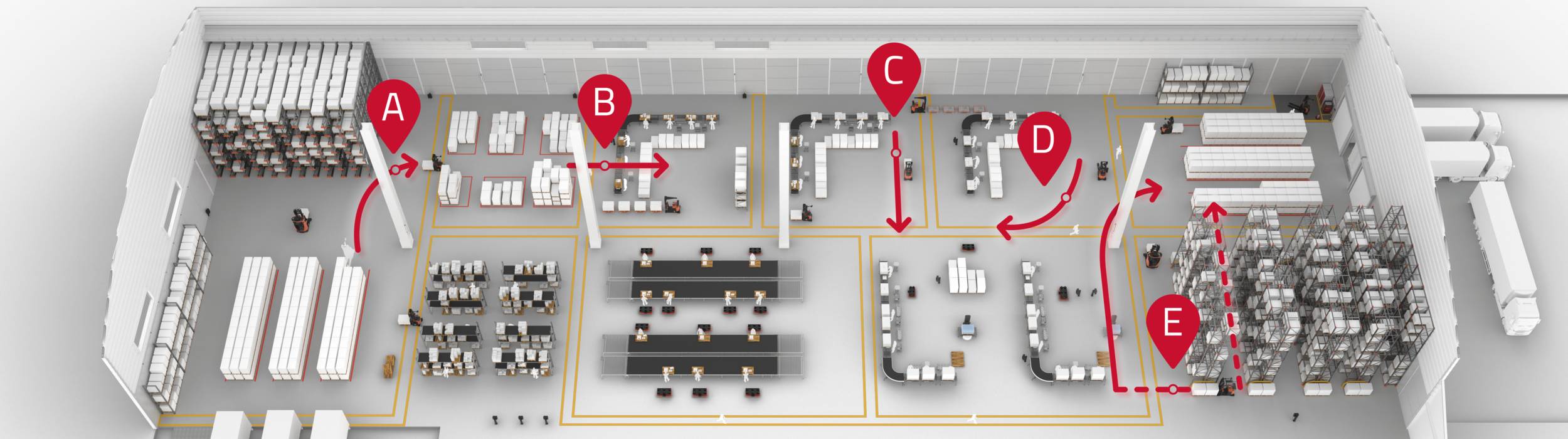

A képen egy tipikus felvevőállomás látható: átmeneti tároló a padlón (néha konvejor).

A rendszer működése

A szállítási utasításokat gyakran a beálló (dokkoló) vezetője kezdeményezi, akár táblagépen (a T-ONE-hoz csatlakoztatva), akár egy gombot megnyomva. A T-ONE megkapja a célállomást a raktárkezelő rendszertől (WMS), miután az Autopilot gép felvette a rakományt, és a fedélzeti szkenner ellenőrizte az áru azonosítóját. A WMS nélküli helyek esetén a T-ONE rendszer egy célállomás-hozzárendelési funkcióval is rendelkezik. Ennek segítségével a helyes lerakási hely megállapításához a T-ONE ellenőrizheti a teher beolvasott értékét az előre meghatározott adatok és kritériumok alapján. A célállomást nem kell előre beállítani, továbbá a munkakezdéskor és délután eltérő is lehet, tehát egyéni igények szerint módosítható.

Zökkenőmentes anyagmozgatás

Az áruk bejövő területről történő zökkenőmentes átvételének biztosítása érdekében kulcsfontosságú, hogy az árukat megfelelően helyezzék el. Ezért javasoljuk, hogy szemrevételezéssel ellenőrizze a raklapok elhelyezését, és keresse meg az esetlegesen sérült árukat, még mielőtt a bejövő árukat a raktárba helyezné. Az alkalmazottak és a tehergépjármű-vezetők képzése segíthet a folyamat javításában, és az automatizált működés zökkenőmentesebbé, illetve hatékonyabbá tételében.

A képen egy tipikus lerakóállomás látható: átmeneti tárolóhely a padlón, hagyományos vagy gravitációs rásegítésű polcok, rakatszállítós tárolás (RS150 RAE-vel).

A Toyota automatizált megoldása a „feltöltésre”

Röviden:

Folyamat: A gyártóüzemekben és raktárakban mindig szükség van az anyagok, például a raklapok utántöltésére. Ilyen helyzet például a gyártósorra szállított alkatrészeket tároló raklapok feltöltése, vagy a komissiózó részlegek.

Járművek:

Automatizált vontatótargoncák (Toyota Autopilot TAE)

Automatizált rakatoló targoncák (Toyota Autopilot SAE)

Automatizált ellensúlyos targoncák (Toyota Autopilot OAE)

Automatizált tolóoszlopos targoncák (Toyota Autopilot RAE)

Automatizált raklapszállító (Toyota Autopilot CDI)

Navigáció: Prizmás vagy természetes navigáció

Utasítás kiadása: WMS, tablet, I/O, PLC

Integráció: WMS, PLC

Akkumulátor: Ólomsavas vagy lítium-ion, automatikus töltéssel

Kiegészítők: Vonalkód-leolvasó

Az automatizált utánpótlás növeli a Hargassner dolgozóinak munkakedvét

„A Toyota Material Handling nem csak egy tökéletesen az igényeinkre szabott koncepciót fejlesztett ki, de az üzembe helyezés során is megbízható partnernek bizonyult."

Florian Pommer, a Hargassner operatív igazgatója

Alkatrészek automatikus feltöltése

Az utántöltési folyamat jellemzően a gyártóüzemekben, az összeszerelő sorokon vagy a felszedő területeken történik, ahol újra fel kell tölteni az alkatrészeket. A raklapokat a Toyota Autopilot gépek a raktárhelyiségekben lévő átmeneti tárolókból vagy polcokról veszik fel, ahonnan a gyártó- vagy komissiózó területre kerülnek.

Egyetlen raklap szállítható automatizált emelővillás targoncával is, ha pedig több raklapról van szó, azok automatikus vontatótargoncával egyszerre is vontathatók. A forgalmas területek, például az összeszerelő vonalak közelében a villás megoldások jó alternatívát jelentenek a sima és biztonságos raklapszállításhoz.

A képen egy tipikus felvevőállomás látható: átmeneti tárolóhely a padlón, hagyományos vagy gravitációs rásegítésű polcok, rakatszállítós tárolás (RS150 RAE-vel).

A rendszer működése

A T-ONE automatizálási szoftver minden feltöltési feladathoz két szállítási rendelést hoz létre. Egyesíti a két pont közötti szállítás, valamint az üres raklapkezelési folyamatot: először elveszi az üres raklapot, majd pótolja egy telivel. Az automatikus vontató targoncával ciklikus szállítás is lehetséges. A szállítási utasítások indításához rugalmasan választhat a gépek programozható logikai vezérlő (PLC) rendszere vagy a WMS között. A kezelő táblagépen vagy egy gombot megnyomva is kezdeményezheti az utasításokat.

A képen egy tipikus lerakóállomás látható: gyártást végző munkaállomások, polcrendszerek.

A Toyota automatizált megoldása a „két pont közötti szállításra”

Röviden:

Folyamat: A raklapok mozgatása gyakran csak annyiból áll, hogy az egyik helyről a másikra át kell őket szállítani. Azokban az elosztóközpontokban, ahol a raklapokat közvetlenül a bejövő és a kimenő részlegek között szállítják, ezt keresztdokkolásnak nevezzük.

Járművek:

Automatizált alacsony emelők (Toyota Autopilot LAE)

Automatizált rakatoló targoncák (Toyota Autopilot SAE)

Automatizált ellensúlyos targoncák (Toyota Autopilot OAE)

Automatizált raklapszállító (Toyota Autopilot CDI)

Navigáció: Prizmás vagy természetes navigáció

Szoftver: T-ONE automatizálási szoftver

Utasítás kiadása: WMS, tablet, PLC, I/O

Integráció: WMS, PLC, konvejor, robotcellák, ajtók, tűzjelző

Akkumulátor: Ólomsavas vagy lítium-ion, automatikus töltéssel

Kiegészítők: Vonalkód-leolvasó

A keresztdokkolást végző AGV-járművek segítik a munkafolyamatok egyszerűsítését és az erőforrások hatékonyabb kihasználását

„A vezető nélküli targoncák javítják a DSV termelékenységét, mert műszakonként az emberi irányítással elért 250 raklap helyett akár 400 raklap mozgatását képesek elvégezni.”

Anyagmozgatás felsőfokon

A két pont között szállítás a legtöbb gyártóüzemben megtalálható, ahol a félkész termékeket a gyártóterületen a termékek elkészültéig folyamatosan szállítani kell. Autopilot járműveink a félkész termékek konvejorok vagy átmeneti tárolók közötti szállításáról gondoskodhatnak.

A rendszer működése

A feladatokat gyakran egy logikai bemeneti jel indítja el automatikusan, például egy, a konvejoron rögzített fotocella, amelyet a teher a sor végéhez közeledve aktivál. A feladat manuálisan is kezdeményezhető táblagépen vagy a WMS-en keresztül.

A képen egy tipikus fel- és lerakó állomás látható: átmeneti tároló a padlón, konvejor

További tudnivalók az automatizált alacsony emelőkről >>

A gyártáson belül a ciklusidő nagysága nem mindig azonos, ezért a félkész termékek tárolásához időről időre kisebb átmeneti tárolókra lehet szükség. A T-ONE, a Toyota automatizálási szoftvere hatásosan felderíti ezt az igényt, és ideiglenes tárolóhelyet hoz létre, ahova az Autopilot járművek biztonságosan elhelyezhetik az árukat. Szükség esetén a rendszer új szállítási utasítást küld az egyik automatizált járműnek, hogy befejezze a két pont közötti szállítást, ezzel az igényekre szabva a rendszer működését.

Rugalmas keresztdokkolás

Az elosztóközpontokban az ilyen típusú szállítást gyakran keresztdokkolásnak is hívják, amelyeknél az árukat az Autopilot gépek a bejövő átmeneti tárolókból közvetlenül a kimenő részre szállítják, és többnyire a kiszállításra váró mélyrakatokban helyezik el.

A Toyota automatizált megoldása az „üres raklapok kezelésére”

Röviden:

Folyamat: A raktárban vagy a gyártási helyszínen mindig sok az üres raklap, mivel az áruk fel- és lerakodása folyamatos. Üres raklapok is szükségesek a kiválogatott termékek és késztermékek gyártásból történő elhelyezéséhez.

Járművek:

Automatizált alacsony emelők (Toyota Autopilot LAE)

Automatizált rakatoló targoncák (Toyota Autopilot SAE)

Automatizált ellensúlyos targoncák (Toyota Autopilot OAE)

Automatizált raklapszállító (Toyota Autopilot CDI)

Navigáció: Prizmás vagy természetes navigáció

Szoftver: T-ONE automatizálási szoftver

Utasítás kiadása: WMS, tablet, PLC, I/O

Integráció: WMS, PLC, szállítószalagok, robotcellák, ajtók, tűzjelző

Akkumulátor: Ólomsavas vagy lítium-ion, automatikus töltéssel

Üres raklapok mozgatása az egész telephelyen

Az üres raklapok kezelésére a legtöbb olyan helyen szükség van, ahol anyagok és alkatrészek utánpótlására kerül sor, így például összeszerelő sorokon, komissiózó és összerakó egységeknél, vagy ahol a keletkező hulladékot kell kezelni.

A rendszer működése

Az üres raklapokat az automatikus működésű járművek egyenként veszik fel az összeszerelő/komissiózó/összerakó állomásról, és viszik át a raklaposztályozóba, vagy pedig az üres raklapokat viszik át a gyártóüzembe a késztermékek felrakodásához. Az üres raklapok kezelésének másik módja az, hogy az általában manuálisan összegyűjtött raklaphalmot az AGV a gyártóterületen lévő átmeneti tárolóból az üres raklapok tárolására szolgáló helyiségben található másik átmeneti tárolóba szállítja.

Automatikusan vagy igény szerint

Kiválaszthatja, hogy a gép PLC-rendszere vagy a raktárkezelő rendszer kezdeményezi-e az ilyen típusú folyamatokra vonatkozó szállítási utasításokat. Alternatív megoldásként az utasítások a Toyota T-ONE automatizálási rendszeréhez csatlakozó tableten keresztül vagy egy gombot megnyomva is kezdeményezhetők.

A képen egy tipikus felszedő és leejtő állomás látható: átmeneti tároló a padlón, hulladéktároló.

A Toyota automatizált megoldása a „késztermékek előkészítése szállításra” feladathoz

Röviden:

Folyamat: A kész árukat tartalmazó raklapokat egy ideiglenes tárolóhelyen vagy a termelési vagy átvételi helyekhez közeli csomagolóhelyeken veszik fel, és a kimenő területen, jellemzően a padlón kialakított átmeneti tárolóban vagy mély rakatokban, a teherautókba való berakodásra várva helyezik el.

Járművek:

Automatizált alacsony emelők (Toyota Autopilot LAE)

Automatizált rakatoló targoncák (Toyota Autopilot SAE)

Automatizált ellensúlyos targoncák (Toyota Autopilot OAE)

Automatizált tolóoszlopos targoncák (Toyota Autopilot RAE)

Navigáció: Prizmás vagy természetes navigáció

Szoftver: T-ONE automatizálási szoftver

Utasítás kiadása: WMS, tablet, PLC, I/O

Integráció: WMS, PLC, ajtók, tűzjelző

Akkumulátor: Ólomsavas vagy lítium-ion, automatikus töltéssel

Kiegészítők: Vonalkód-leolvasó

Az élelmiszer-kereskedelemmel foglalkozó Coop üzemében a manuális targoncák között akadálymentesen közlekedhetnek a kimenő árukat szállító AGV-járművek.

„Azt láttuk, hogy heti szinten mintegy 17500 A-ból B-be irányuló anyagmozgatási művelet automatizálható, kezdetnek mindjárt automatizáltunk is közülük 3000-et."

Roger Tømmervold, a Coop belső logisztikai igazgatója

Felkészülés a kiszállításra

A termékek legyártását és elkészültét követően az automatizált járművek a végállomáson, például a gyártósor végén, a szállítószalagon vagy közvetlenül a gyártógépen is felvehetik a termékeket. Ha a terméket csomagolni is kell, az Autopilot gép a terméket a csomagológéphez, majd a kimenő tételek tárolási helyére viszi.

A képen egy tipikus felvevőállomás látható: szállítószalag, gyártógép, csomagológép.

Áruk tárolása

A raklapok a kiszállításra váró áruk tárolóhelyére azonnal elszállíthatók, de gyakran a kiszállítást megelőzően egy ideig még tárolják őket. Amikor az áruk megérkeznek a raktárba, az néha azzal jár, hogy az egyik gép átadja az árukat a másiknak, és a feladatot több gép is végzi, hogy mindig a legmegfelelőbb hajthassa végre a munkát. Kötegelt termékek esetén az automatizált targoncák az árukat gravitációs vagy rakatoló polcrendszeren helyezik el. Nem kötegelt áruknál még mindig gyakori a hagyományos polcrendszer. A megoldások széles választékának köszönhetően mindig könnyű megtalálni a leginkább megfelelő opciót.

A képen egy tipikus közbenső állomás látható: hagyományos vagy gravitációs rásegítésű polcokon, rakatszállítós tárolás (RS150 RAE-vel).

A rendszer működése

Az áruk kimenő részre vagy tárolásra való szállítására vonatkozó utasítást általában egy I/O jel indítja el automatikusan, amelyet a szállítószalag végéhez közeledő teher által működtetett fotocella vagy szkenner aktivál. A feladat a gyártóberendezés PLC-rendszere által automatikusan, vagy a kezelő segítségével, táblagépen keresztül manuálisan is megadható. A célállomást T-ONE automatizálási szoftverünk határozza meg a WMS-sel együtt, vagy a célállomás-hozzárendelési funkció segítségével, amely beolvasott értéket küldhet egy adott célállomásra.

A képen egy tipikus lerakóállomás látható: átmeneti tároló a padlón.

További tudnivalók rakatszállítóink működésével kapcsolatban >>

Kapcsolatfelvétel