Az ismétlődő raklapkezelési feladatok automatizálása

LAE250 típusú, automatizált, alacsony emelős targonca

- akár 2,5 t teherbírás

- opcionális, 2,4 m-es villahosszúsággal

- sebesség 2,2 m/s

- nagy távolságú raklapszállítás

SAE160 automatizált rakatoló targonca

- akár 1,6 t teherbírás

- akár 4,7 m emelési magasság

- sebesség 2,2 m/s

- közepes magasságú tárolás

OAE120CB automatizált, ellensúlyos targonca

- akár 1,2 t teherbírás

- akár 4,15 m emelési magasság

- sebesség 2,2 m/s

- többféle teherhordó kocsi

- közepes magasságú tárolás

RAE160-250 automata tolóoszlopos targoncák

- akár 2,5 t teherbírás

- akár 11 m emelési magasság

- sebesség 2,0m/s

- magasban történő tárolás

Autopilot gépek működés közben

Biztonságos és pontos raklapmozgatás

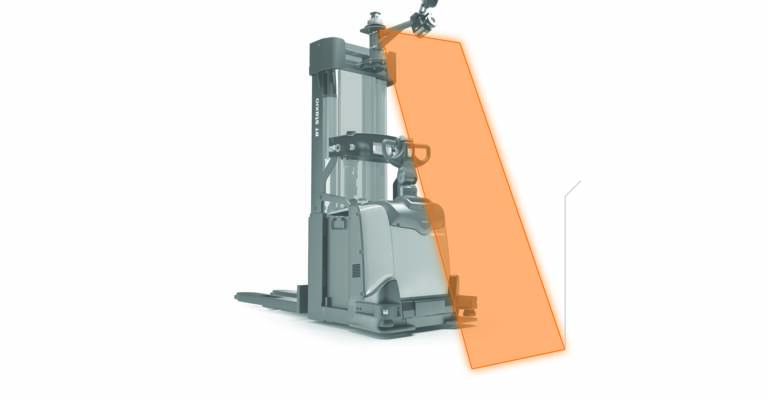

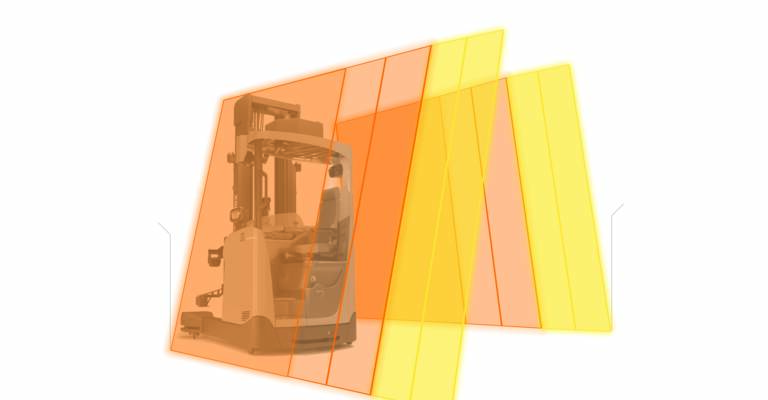

Az automatikus vezérlést úgy tervezték, hogy minden feladatot biztonságosan végezzen és hogy kezelőkkel együtt dolgozzon. A targoncákba épített biztonsági szkennerek és az akadályokat időben érzékelő egységek a felbukkanó akadályokra megfelelően reagálva megelőzik a baleseteket. A terhelésérzékelők és a látóteret pásztázó kamerák is a pontos és biztonságos raklapmozgatást szolgálják.

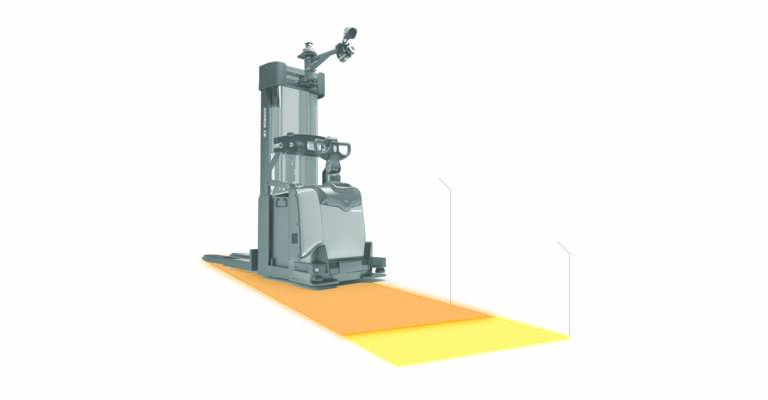

Oldalsó radarok az optimális sebességű, biztonságos kanyarvételhez

Elülső és hátsó radarok a lehető legnagyobb sebességgel végzett, biztonságos szállítás érdekében

Takarásból való kihajtáskor kék LED figyelmezteti a közelben gyalogosan és járművel közlekedő személyeket

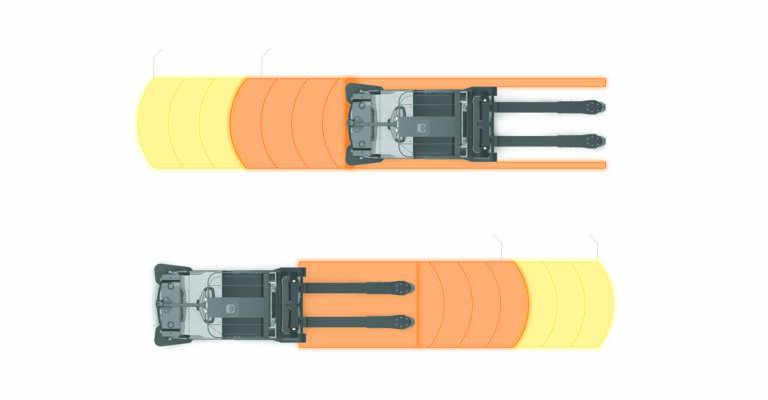

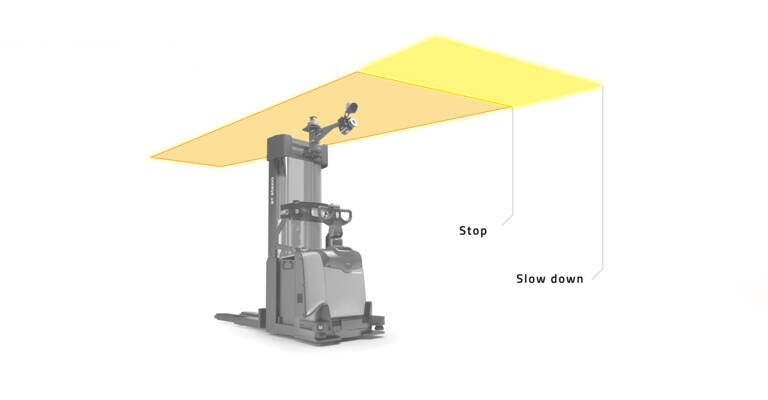

A targonca érzékeli a padló szintje felett elhelyezkedő, előtte lévő tárgyakat

Az oldalsó érzékelők az oldalirányból a targonca útjába kerülő akadályokat észlelik

A felső érzékelők a felülről érkező akadályokat észlelik

Hajszálpontos navigáció

A Toyota vezető nélküli targoncái két nagyon pontos és adaptív navigációs rendszerrel is használhatók: a prizmás és a környezeti referenciapontok alapján működő navigációs rendszer, amelyek egymással kombinálva is használhatók. A két rendszer kombinált felhasználása esetén lehetővé válik, hogy az egyik területen a prizmás, míg a másik helyiségben annak elrendezési alaprajzát felhasználva navigáljon a targonca.

Navigáció prizmák segítségével

A prizmás navigáció alapját a gépek mozgásterében elhelyezett nagy kontrasztú céloptikák és fényvisszaverő prizmák képezik. A raktárban elhelyezett prizmák segítségével a vezető nélküli targonca könnyen meghatározhatja az egyes prizmáktól mérhető távolságát, ez alapján pedig pontos helyzetét. Ez az eljárás a legtöbb felhasználási területen megbízható, nagy pontosságú és nagy hatótávolságú megoldást jelent.

Természetes navigáció

Ez a rendszer a környezeti referenciapontok alapján segíti a targonca mozgását. Ez a forradalmian új navigációs rendszer a raktárban lévő referenciapontok, mint például a falak, a polcrendszerek és fix tárgyak segítségével határozza meg a targonca helyzetét. A referenciapontok alapján navigáló rendszer azokban a raktárakban bizonyul költséghatékony megoldásnak, ahol a tárgyak elrendezése aránylag keveset változik. A targonca a környezeti referenciapontok alapján, külön felszereltség nélkül képes navigálni a munkaterületen, így nincs szükség költséges kiegészítőkre, például prizmákra sem.

Intelligens kommunikáció

Az összes Autopilot targonca felszereltségéhez hozzátartozik a Toyota belső fejlesztéseként kialakított T-ONE automatizálási szoftver is. A szoftver különálló üzemmódban vagy a raktárházi kezelő és termelésiránytó rendszerek közötti kommunikációs rétegként is használható. Az intelligens flottavezérlésnek és az ERP/WMS rendszerrel való integrációnak köszönhetően a T-ONE pontos nyilvántartást vezet a raktáron lévő árukról, a rendelésekről és azok forgalmáról és mozgásáról.

További tudnivalók a T-ONE-ról >>

Intelligens töltés

Az automatikus vezérléssel működő targoncák lítium-ion akkumulátorokkal üzemeltethetők, amelyek akár 30%-kal energiahatékonyabban működnek, ezzel párhuzamosan pedig csökkentik a kibocsátott CO2 mennyiségét. Az automatikus töltési funkciónak köszönhetően a targonca két művelet között gyorsan feltölthető, anélkül, hogy személyzetre vagy töltőhelyiségre lenne szükség; a folyamat teljesen automatikusan megy végbe.

A beruházások megtérülése

Az automatizálás optimalizálja az áruk mozgását, miközben minimalizálja a károkat, a műveletek elvégzéséhez szükséges időt és költségeket. Mindennek köszönhetően az értékes emberi munkaerő az ismétlődő műveletek helyett a nagyobb figyelmet igénylő, fontosabb feladatokra csoportosítható át. Az automata raklap-mozgatás további előnye, hogy kevesebb karbantartást és energiát igényel, valamint hozzájárul a termelékenységi és biztonsági mutatók javításához, aminek nyomán a befektetés átlagosan 2 éven belül meg is térül.

További tudnivalók a lépésenkénti automatizálásról >>

Vissza az automatizált megoldások oldalra >>

Kapcsolatfelvétel

A TORO áruinak biztonságos szállítását a Toyota vezető nélküli targoncái végzik

A TORO 5 automatizált Toyota targoncát helyezett üzembe a gyorsabb és költséghatékonyabb munkavégzés érdekében. A járművek egymás mellett működnek a manuális targoncákkal és/vagy a gépkezelőkkel, hiszen a biztonság továbbra is kiemelten fontos.

Toyota AGV-k nagy flottája az Albert Heijn elosztóközpontjában

"Az Albert Heijn automatizált vezetésű járműveket választott a raklapok szállítására az egész elosztóközpontban. Minél több AGV volt üzemben, annál több üzletet lehetett ellátni. A legjobb megoldás érdekében a vállalat a Toyota Material Handlinghez fordult, amellyel már hosszú távú kapcsolatot ápolnak."