A TORO áruinak biztonságos szállítását a Toyota vezető nélküli targoncái végzik

Adatok

- Vállalat: Toro

- Hely: Arna, Norvégia

- Iparág: Gyártás

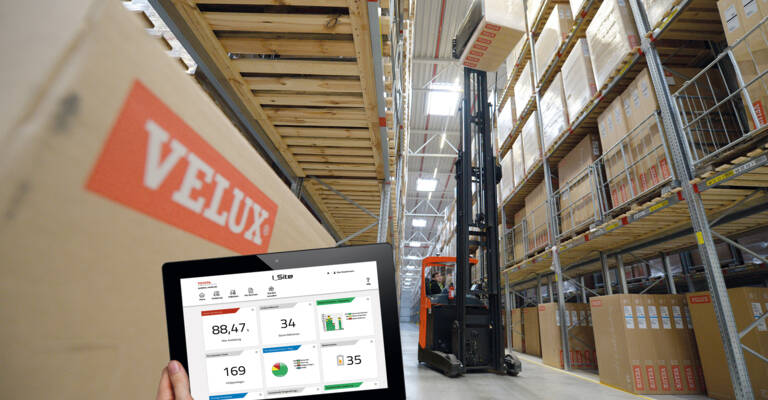

- Megoldások: 5 automatizált rakatoló targonca, manuális villástargonca, I_Site flottakezelő rendszer

1946 óta a TORO az élelmiszeripari termékek széles választékát fejlesztette ki, amelyben szerepelnek többek között levesek, szószok, sütőben elkészíthető ételek, sütőkeverékek és hűtött készételek. A TORO fő üzeme a Bergen tartományban lévő Arnában található, ahol a szárított termékeket kíméletes módon állítják elő, megőrizve mind az ízt, mind pedig a tápanyagokat. Amióta a TORO gyár 1968-ban felépült, folyamatosan fejlődik.

A vállalat a közelmúltban 5 automatizált Toyota targoncával bővítette meglévő flottáját. Az AGV-k számos áruszállítási feladatot végeznek majd a versenyképesség javítása érdekében. „Mi vagyunk az elsők az Orkla csoportban Norvégiában és Svédországban, akik ilyen jelentős mértékben használnak automatizált targoncákat” – mondja a TORO raktárvezetője, Öyvind Steinsland.

Áttérés a manuális rendszerről az automatizált megoldásokra

„Folyamatosan keressük a fejlesztési lehetőségeket, hogy a gyár működési színvonalát magasabbra emelhessük” – vélekedik Steinsland, aki 43 éve dolgozik a gyárban. „Hogyan csomagolják gyorsabban az árukat? Hogyan csökkenthető az élelmiszer-hulladék mennyisége? Hogyan lehet az árukat okosabban mozgatni? Természetesen nem csupán ezekre a kérdésekre keresik a választ a gyárban, azonban a Toyota AGV-gépei az utolsó kérdésre minden kétséget kizáróan megadják a választ.

Több mint 30 000, korábban manuálisan végrehajtott szállítási feladatot végeznek automata targoncák. „A gyárban sokkal gyorsabban és olcsóbban tudunk árut mozgatni, mint korábban. Ez erősíti versenyképességünket” – emeli ki Steinsland. 10 hónapos tesztelés után 5 Toyota Autopilot rakatolót használnak a hulladék szállítására, az anyagok és áruk csomagolási részlegre szállítására, valamint a késztermékek tárolóhelyre való visszaszállítására.

A biztonság elsődleges fontosságú

A Toyota automatizált rakatoló targoncái egymás mellett működnek a manuális targoncákkal és/vagy a gépkezelőkkel. A folyamat során a Steinsland és a projekt vezetője, Kjell-inge Skare szorosan együttműködött a Toyota csapatával, hangsúlyozva, hogy a biztonság kulcsfontosságú. „Az AGV-gépekre extra biztonsági érzékelőket szereltünk, a folyosókon pedig, ahol a magasan emelő manuális targoncák közlekednek, külön biztonsági érzékelőket helyeztünk el” - ismerteti a rendszer elrendezését Steinsland. Az automatizált targoncák maximális sebessége 1,2 m/s, és ha a technológia bármilyen okból nem működik, az emelővillás targonca manuálisan vezethető. „A manuális vezetési lehetőség annak biztosítása érdekében is lényeges, hogy az automatizált targonca hibája ne befolyásolja a termelést” – húzza alá Steinsland.

Ez még csak a kezdet

„A gyárban 450 különböző típusú árut kell szállítani. Az árukat ki kell venni és vissza kell juttatni a raktárba, a keverékeket a köztes raktárból a csomagolási részlegre kell szállítani, és így tovább” – emeli ki Steinsland, aki így folytatja: „egy év alatt ez jelentős számú szállítással jár az üzemen belül. A terv az, hogy a jövőben több automatizált targoncát használunk majd ezekre a feladatokra.”

Ezt is érdemes elolvasni

Biztonságosan együttműködő automata rakatolók és villástargonca-vezetők a Coopnál

Az automatizált vezérléssel működő járművek (AGV) manuális targoncákkal együtt való alkalmazása jelentős kihívásokkal járhat. Szerencsére a trondheimi Coop raktárában a villástargoncák sofőrjei már megtanulták, hogyan kell együtt dolgozni az automata rakatolókkal.

Az Ecochem rakatszállítókat és polcrendszereket alkalmaz

Az Ecochem International Willebroekban létesített új üzemében környezetbarát vegyi anyagok felhasználásával tűzgátló adalékok előállítását végzi. Az Ecochem nem csupán targoncákat vásárolt a Toyotától, hanem tőlünk szerezte be polcrendszereit és rakatszállítóit is.