A Tine tejtermékeit gondosan kezeli a Toyota AGV

A TINE Tretten bemutatása

A TINE SA Norvégia legnagyobb tejtermék-gyártója, forgalmazója és exportőre. Céljuk, hogy egészségesebb és örömmel fogyasztható élelmiszert biztosítsanak fogyasztóik számára. Régebben szinte minden városban volt tejüzem, azonban számuk egyre inkább fogyatkozik. A TINE Dairy Tretten 115 alkalmazottja azonban egyáltalán nem tart a bezárástól. Az üzemben a munkaerő folyamatosan bővül, miközben új gépekbe fektetnek be. Kilenc gyártósoron többféle sajt is készül. A legnagyobb kihívást azonban a zabkása jelenti, amelyből jelentős mennyiséget, mintegy napi 100 000 csészényit állítanak elő.

Adatok

- Vállalat: Tine

- Hely: Tretten, Norvégia

- Iparág: Tejipar

- Alkalmazás: Vízszintes szállítás, tárolás,hűtőház

- Targoncák: 30 kézi emelővillás targonca, 1 automata tolóoszlopos targonca

Automatizálás, ahol lehetséges

2016-ban a tretteni tejüzemet egy teljesen új raktárba költöztették át. A többi TINE létesítményhez hasonlóan, ahol csak lehetséges, a folyamatokat is automatikussá tették. A félautomatikus rakatszállítókon, gravitációval segített polcrendszeren és szállítószalagokon kívül egy AGV-t is beszereztek, amelynek a feladata a tejtermékek készraktárba való szállítása lett.

A Toyota Material Handling megoldását azért választották, mert korábban már építettek ki automatizálási rendszereket más TINE üzemekben, azzal a különbséggel, hogy első alkalommal egy automata tolóoszlopos targonca beüzemelésére került sor.

A Toyota Autopilot gépe 1600 raklapot kezel a gravitációval segített polcrendszeren, és a főszezonban más raktárterületeken is képes működni.

Akár napi 17 óra üzemidő

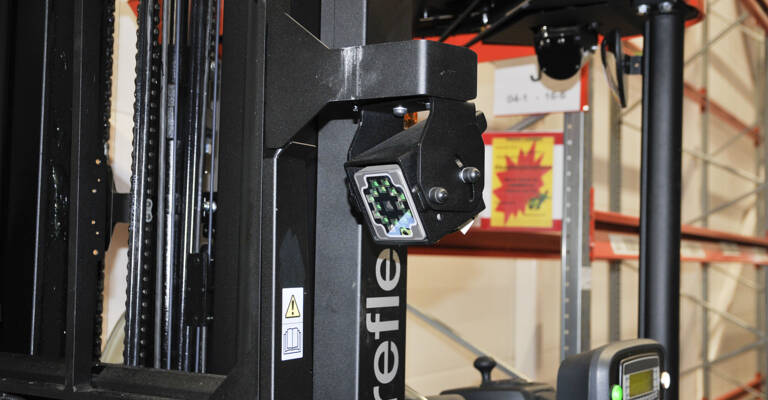

Az elmúlt két évben a tretteni Tine tejüzem szorosan együttműködött a Toyota Material Handlinggal, hogy az automatizált BT Reflex tolóoszlopos targoncákat beüzemelhessék.

A Toyota alkalmazásokért felelős mérnöke Frode Holm, valamint a tretteni raktár osztályvezetője Kristian Tande egyetért abban, hogy a két cég között meglepően jól sikerült az együttműködés, mert tisztában voltak vele, hogy mindkét félnek időre volt szüksége a legmegfelelőbb rendszerek és megoldások kidolgozására.

Kristian Tande nagyon elégedett a Toyota AGV-járművével, amely reggel öt órától este tíz óráig folyamatosan üzemel. Óránként 26 raklapot képes kezelni attól függően, hogy milyen magasra kell emelni. A legnagyobb forgalmú árukat ezért a legalacsonyabb helyre kell helyezni.

Az előnyök

A tejüzemben jellemző szűk helyek miatt az AGV-gépeknek a vezetővel ellátott targoncákhoz képest tovább tart a raklapok fel- és lerakása. Ez a targonca sebességét legfeljebb 2,2 m/s-ra csökkenti, és a biztonságos rakománykezelés érdekében szükségessé teszi a kamerás ellenőrzéseket, valamint a villapozíció pontos beállítását, azonban aTine számára számos előnnyel jár:

- Fokozott biztonság

Az automatizált tolóoszlopos targoncát akadályérzékelő szkennerekkel szerelték fel, kék spotlámpája figyelmezteti a dolgozókat a jelenlétére, és kamerái segítségével megfelelően helyezi el a raklapot a polcon. - Munkavállalói elégedettség

„Az új megoldás a járművezetőket a nagyon monoton munka alól” – mondja Tande. „Az oldalsó helyzetben ülés, a rövid távolságok és a raklapok polcokra helyezése egyaránt stresszes és fárasztó.” - Költséghatékonyság:

Csökkentett személyi költségek. - Fokozódó termelékenység

Az AGV napi 16–17 órát működik, ebédszünet és ütközések nélkül. Néhány percig tölthető, ha nincs raklap a szállítószalagon, és a lítiumionos akkumulátor falra szerelt töltőjével való kapcsolat teljesen automatizált. - Kevesebb karbantartás

A hagyományos tolóoszlopos targoncákhoz képest sokkal simábban és csendesebben üzemel, mindenféle hirtelen gyorsítás vagy lassítás nélkül. Emiatt a meghajtó kereket csak 10 000 üzemóránként kell cserélni, nem pedig 2500 üzemóránként. Az eddig eltelt 3000 üzemóra során a gép 65 és 70 ezer közötti raklapot mozgatott meg, ami a manuális targoncákhoz képest meglehetősen magas szám.

Munkavállalói tapasztalatok

A TINE alkalmazottai néha észreveszik, hogy az AGV egyszer csak megáll, azonban nem műszaki probléma miatt, hanem mert egy apró faforgács van az egyik érzékelő előtt.

Frode Holm azzal érvel, hogy a kezelők a targoncát vezetve hamar újra üzembe helyezhetik a gépet, mert a Toyota valamennyi Autopilot targoncája manuálisan is vezethető. Annak ellenére, hogy a dolgozókat a targonca megállásáról szóló hang értesíti, Kristian Tande nagyra értékeli a szöveges üzenetet is, amely más munkafeladatok elvégzésekor kényelmes

Kristian kiemeli, hogy az óránkénti 26 raklapos kapacitás a normál terhelésű napokon elegendő, azonban a zabkása szezonjának közepén jóval nagyobb mennyiségeket állítanak elő, és ilyenkor kézi tolóoszlopos targoncákkal segítik az AGV munkáját.

Most, hogy a termelés évente körülbelül tíz százalékkal nőtt, a Tine fontolóra veszi egy extra automatizált targonca beszerzését a raktárba. Ehhez szükség lehet a belső tér némi átalakítására, mivel a raktárt eredetileg manuális üzemre építették.

Ha ma új raktárt kellene építeniük, akkor jobban alkalmazkodnának az automatizált targoncákhoz, jobb minőségű padlóval és több hellyel.

(A teljes esettanulmány a norvég Logistikk & Ledelse kereskedelmi magazin 2020. évi 3. számában jelent meg.)