A Glud & Marstrand automatizált rendszereket vezet be a Toyota segítségével

A Glud & Marstrand bemutatása

A mexikói Envase Universales Group tulajdonában lévő Glud & Marstrand nemzetközi szinten élvonalbeli szerepet tölt be az élelmiszeriparban alkalmazott csomagolási megoldások terén. A Glud & Marstrand Odensében működő gyárában összesen 85 000 négyzetméteres gyártással, raktározással és adminisztrációval foglalkozó területet alakítottak ki, amely természetesen több épületegyüttesből áll. Az épületek között számos szűk átjáró, sarok és a szabad térbe vezető kihajtó található.

Adatok

- Vállalat: Glud & Marstrand

- Hely: Odense, Dánia

- Iparág: Gyártás

- Targoncák: 2 db SAE Autopilot

Hatékonyság és biztonság a növekedés jegyében

A Glud & Marstrand szerte a világon modern csomagolási megoldásokat biztosít ügyfelei számára. A cég működéséhez hatékony és biztonságos belső logisztikai folyamatok szükségesek – hangsúlyozza Nikolaj Sonne és Clauss Graff Gade logisztikai menedzser. „A szállításhoz használt útvonalak túl hosszúak voltak, és a nyomtatás, illetve a gyártás között hatékonyabb belső logisztikai megoldásokra volt szükség.” Az elmúlt évek során a cég jelentős fejlődésen ment keresztül, ráadásul ezzel párhuzamosan jelentkezett az igény, hogy a munkahelyi balesetek megelőzése érdekében a biztonságot is magasabb szintre emeljék. A logisztikáért felelős menedzserek több AGV-t gyártó cégnél is érdeklődtek, de végül a Toyota Material Handling mellett döntöttek, amellyel már mindannyiuknak pozitív tapasztalatai voltak.

Automatizálás lépésről lépésre

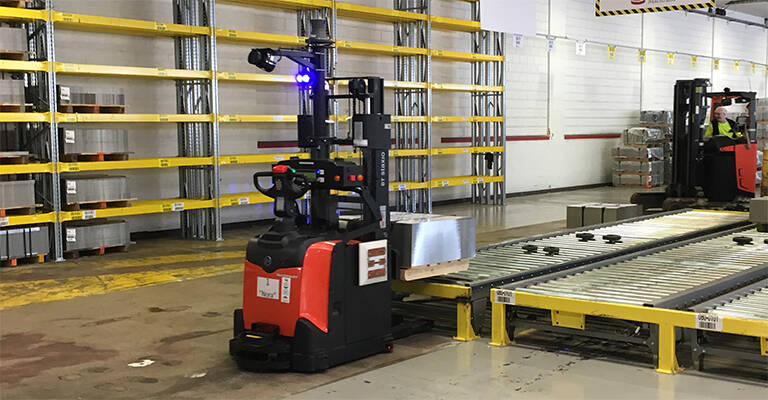

A Toyota által kínált átfogó megoldás két automatizált rakatolóból, valamint a tányérokkal megpakolt raklapok által szegélyezett és prizmákkal megjelölt közlekedési útvonalból állt. Az AGV-járművek automatikusan összegyűjtik a tányérokat, majd elszállítják azokat a kívánt helyre. Az AGV-járművek bevezetése, angol nevén az A-to-B megoldás, két szakaszból állt össze. 2017 elején két AGV-t helyeztek üzembe, amelyek feladata a belsős nyomdaipari igények kiszolgálása volt. „A nehéz raklapokra helyezett éles lemezek mozgatása miatt több biztonsági szempontot is figyelembe kellett vennünk.” – összegzi a rendszer bevezetése során szerzett tapasztalatokat Claus Graff Gade.

A második szakaszban a nyomtatással foglalkozó részt csatlakoztatták a dobozgyártó részlegről érkező késztermékekhez. Ezáltal a járművek által bejárható távolság 565 méterre növekedett, ami nem pusztán beltéri, hanem szabadtéri üzemmel is járt, hiszen a járműveknek a rakodóterületen át kellett közlekedniük, ahol keresztezték a gyárba ki- és bejáró teherautók útját. „A szabadban lévő területen extra réteg aszfalttal biztosítottuk, hogy az AGV-k sima és egyenletes felületen közlekedhessenek, amely pontosan ugyanolyan magas, mint a benti részek. Jelzőlámpákat is felszereltünk, hogy az AGV-k és a teherautók még véletlenül se ütközhessenek egymással."

Új munkakörnyezet, új hozzáállás

A logisztikai menedzserek is belátták, hogy az AGV-k mind műszaki, mind pedig biztonsági szempontból kiválóan teljesítenek, ami jelentős előrelépésnek tekinthető a belső logisztikai feladatok ellátása terén. „Az AGV-k nyomán megjelenő legnagyobb kihívást nem a technológia, hanem a gyárban végzett munka szemléletének átformálása jelentette. Logisztikai menedzserekként mindketten hangsúlyoztuk, hogy a cél nem az emberi munkaerő felszámolása és elbocsátása, ahogyan azt is kiemeltük, hogy az átmenet fokozatos lesz.” – körvonalazta a változások hátterét Nikolaj Sonne.

Automatizálás a versenyképesség szolgálatában

„Ez még csak az automatizálás első fázisa, és az eddigi tapasztalatok nagyon fontosak számunkra, hiszen később nagyarányú automatizálást tervezünk” – részletezi az újítás hátterében álló okokat Nikolaj Sonne. Mindenki számára nyilvánvalóvá vált, hogy a rendszer nagyban fokozza a munkahely biztonságát, kiküszöböli az ismétlődő munkafolyamatok szükségességét, és még a hatékonyságot is javítja. Nem csoda, hogy ahelyett, hogy az automatizálásra fenyegetésként tekintenének, a Glud & Marstrandnál a fokozódó üzleti verseny közepette a munkahely biztonságát javító alternatívaként használják ki a benne rejlő lehetőségeket.